Kunststoffe veredeln – nicht nur oberflächlich

Wie Smart-Data-Analysen die Prozessqualität von Kunststoffveredelungen verbessern.

Der Kunde

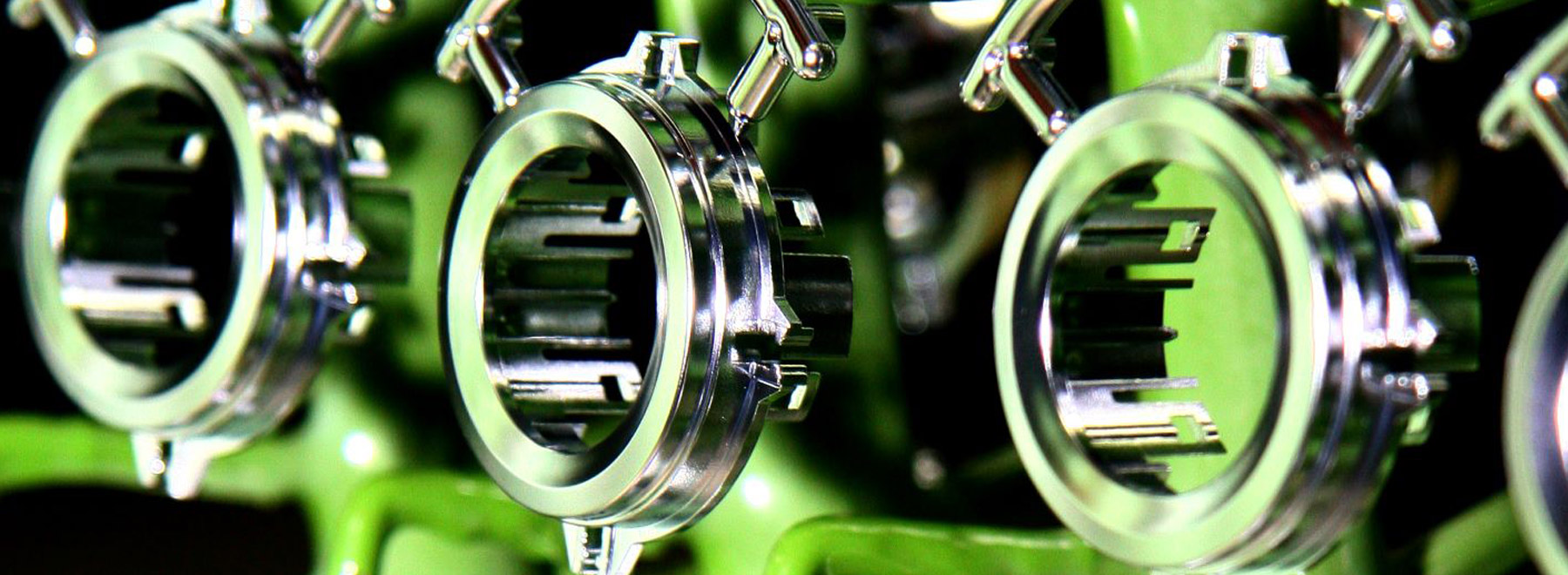

Die BIA Forst GmbH am Standort Forst bei Bruchsal ist Teil der BIA Gruppe. Das Unternehmen ist seit 2010 Komplettanbieter für Spritzguss und Galvanisierung. Seine Kompetenz liegt in der Kunststoff-Galvanisierung, insbesondere in der Veredelung von Kunststoffteilen für die Automobilindustrie

www.bia-group.com

Die Daten

Für die Potenzialanalyse stellte BIA Forst GmbH Daten aus der Produktion und dem ERP-System zweier Produktionsanlagen bereit. Die Produktionsdaten beinhalteten ausgezeichnete Produktionsmerkmale des Galvanisierungsprozesses (wie Zeitstempel, Dauer und Temperaturen) sowie die Sollwerte relevanter Prozessschritte der jeweiligen Chargen und ihrer zugehörigen Produktgruppe. Die ERP-Daten enthielten Informationen aus der Qualitätskontrolle, z.B. die Art und Anzahl von Mängeln. Eine genaue Zuordnung zwischen den Produktionsdaten einzelner Chargen und ihren Qualitätsmerkmalen war möglich.

Die Herausforderung

Die Aufgabe des SDSC-BW bestand darin, mit maschinellen Lernverfahren interessante Zusammenhänge zwischen Prozessen, Prozessumgebung (z.B. Temperatur und Luftfeuchtigkeit) und den ausgewählten Qualitätsmerkmalen in bisherigen Daten zu entdecken und zusätzliche Daten zu ermitteln – mit dem Ziel, das Potenzial der Smart-Data-Technologie für BIA Forst GmbH aufzuzeigen. Im Fokus standen insbesondere die Reduktion von Mängeln sowie die Möglichkeit, auf Basis von Smart-Data-Analysen Verbesserungen der Prozessbedingungen vorzuschlagen (z.B. maximale Eintauchzeit, maximale Temperatur); erschwert wurde dies durch die geringe Zahl von Schäden pro Charge und Lagereinheit sowie fehlende Informationen zu den Chargengrößen.

Die Potentialanalyse

Um trotz der teilweise knappen Datenlage zu sinnvollen Ergebnissen zu kommen, setzten die SDSC-BW-Datenforscher die Anzahl der Mängel pro Charge ins Verhältnis zur Standardabweichung innerhalb einer Artikelnummer; mit zunehmender Anzahl von Datenpunkten ließ sich die Mängelhäufigkeit so auf der Prozessebene zusammenfassen (aggregieren). Mithilfe des Machine-Learning-Algorithmus LASSO konnten die Experten nun versteckte Zusammenhänge aufdecken. Sie verengten die Analyse daraufhin auf einen Prozess mit ungewöhnlich hoher Schadensanzahl und suchten nach Schwellen bei den Prozessparametern, die einen Zusammenhang mit der Reduktion von bestimmten Schäden erkennen lassen.

Das Resultat

Das SDSC-BW-Team konnte BIA Forst GmbH eine Methode zur Ermittlung von Soll-Werten zur Verringerung der Schadenanzahl zeigen. Dabei stellte es eine Korrelation zwischen Temperatur und Feuchtigkeit eines nahegelegenen Standorts und einer bestimmten Anzahl von Schäden fest. Es empfahl die Installation von Thermometern und Feuchtigkeitssensoren. Klar wurde: Der Einsatz maschinellen Lernens bietet BIA Forst GmbH die Chance, einen großen Schritt in der Qualitätsverbesserung zu gehen.

Wie es weiter geht

Die Ergebnisse der Datenanalyse bieten BIA Forst GmbH neue Ansatzpunkte zur Reduzierung von Schäden sowie zur Qualitätsverbesserung der Produktionsprozesse. Das Unternehmen interessiert sich auf Grundlage dessen für eine Schulung zum Thema Datenkompetenz – mit dem Ziel, die relevanten Daten selbst identifizieren und die Grundlagen des maschinellen Lernens im Unternehmen vermitteln zu können. Darüber hinaus empfiehlt BIA Forst GmbH seinen Partnern, die SDSC-BW-Potenzialanalyse zu nutzen, um selbst Anhaltspunkte zu erhalten, wie sich die Qualität der Produktion weiter verbessern lässt.